Предварительная подготовка

Предварительная подготовка самолетов проводится, как правило, накануне дня полетов и состоит из подготовительных работ, послеполетного осмотра, устранения неисправностей, выявленных при осмотре, и заключительных работ.

Подготовительные работы. Перед осмотром авиационную технику расчехляют, снимают крышки люков и капоты. Кроме того, устанавливают необходимые стремянки для подхода к высокорасположенным агрегатам и деталям, подбирают необходимый инструмент для проведения осмотра и настраивают контрольно-проверочную аппаратуру. Места, где чаще всего могут возникать трещины, тщательно промывают и протирают чистой ветошью. Снятые чехлы свертывают и вместе с крышками люков, капотами, заглушками и струбцинами аккуратно складывают в специально отведенных местах. Около авиационной техники устанавливают в заранее предусмотренных местах рабочие переносные столики, куда укладывают маты, а на крылья и фюзеляж специальные трапы.

От правильной расстановки указанного оборудования в значительной степени зависят скорость выполнения работ и удобство пользования специальными автомобилями для проверки работоспособности оборудования. Подготовительные работы обычно составляют от 15 до 20% трудозатрат на предварительную подготовку.

Поэтому, чтобы определить наивыгоднейший вариант при распределении времени на отдельные работы в процессе предварительной подготовки, следует обратить особое внимание на организацию выполнения предварительных работ.

Послеполетный осмотр. Послеполетный осмотр авиационной техники выполняют инженеры и техники, участвовавшие — в проведении предварительной подготовки

|

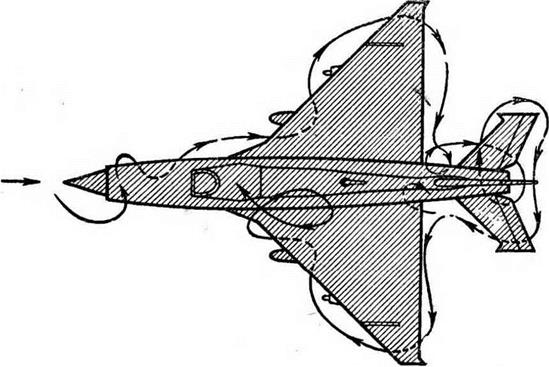

Рис. 2.1. Маршрут выполнения послеполетного осмотра |

к полету данного самолета, каждый по своей специальности в соответствии с единым регламентом и инструкцией по технической эксплуатации данного типа авиационной техники.

Обычно послеполетный осмотр проводится по заранее установленному маршруту (рис. 2.1), что способствует устранению излишнего передвижения лиц технического состава, правильному их распределению в зависимости от специальности и исключению недосмотров, Маршрут осмотра разрабатывается на основе приобретенного опыта эксплуатации и остается неизменным для любого осмотра независимо от вида подготовки. Этот принцип неизменности маршрута сохранен для различных типов авиационной техники и в значительной мере способствует более качественному выполнению осмотров.

Для проведения послеполетного осмотра по маршруту нужны определенные навыки. Поэтому лица инженерно-технического состава, имеющие небольшой опыт эксплуатации, при проведении осмотра вначале пользуются технологическими карточками. Кроме того, опытный инженерно-технический состав периодически проводит для них показательные осмотры.

Маршрут осмотра самолета (вертолета) начинается обычно с носовой части. Если это самолет с одним двигателем, то особое внимание уделяется проверке состояния заклепочных швов внутренних каналов воздухозаборника, а при наличии сверхзвукового входного устройства — на целость обечайки и состояние крепежных винтов управляемого конуса. Достаточно отделиться головке заклепки или вывернуться винту, как их засосет в двигатель, в результате будут повреждены лопатки компрессора, что в свою очередь повлияет на исправность двигателя. Далее, обычно по маршруту осмотра проверяется состояние передней стойки шасси, створок закрытия ниши шасси и состояние агрегатов в нише.

На передней стойке шасси производится осмотр с целью определения трещин по сварным швам и мест перехода от одной’ поверхности к другой, характеризующихся повышенной концентрацией напряжений. Достаточно хорошо визуальным осмотром можно определить трещины по разрушенному лакокрасочному покрытию. В случае подозрения на трещину это место подвергают контролю с помощью магнитного переносного дефектоскопа или используют метод красок.

Все современные самолеты имеют на передних стойках шасси гидравлические гасители колебаний, поэтом) если в ‘конце полетов летчик жаловался на «зуд» и стук в районе передней стойки при пробеге, то проверяют целость поводка гасителя колебаний, наиболее подверженного изломам. Если передняя стойка управляемая, обращают внимание на герметичность гидравлического механизма разворота и состояние шлангов.

Осматривая колесо передней стойки шасси, проверяют, нет ли смещения авиашины относительно барабана колеса. Такие случаи наблюдаются при опускании носовой части самолета на завышенной скорости пробега или при резком торможении (если колесо тормозное). Проворачивание авиашины может привести к срезу за-

рядного штуцера камеры и разрушению колеса. Контроль за смещением (проворачиванием) авиашины относительно колеса осуществляется по меткам, которые краской наносятся на авиашину и барабан іколеса и являются как бы продолжением одна другой, т. е. располагаются на одной линии. Если колесо тормозное, то контроль за проворачиванием авиашин несколько затруднен, так как метки, наносимые обычными красками, через несколько посадок сгорают от высоких температур. Рекомендуется для меток использовать жаропрочные лаки или краски.

При осмотре створок пиши передней стойки шасси обращают особое внимание па работу механизмов открытия и закрытия створок, так как их заклинивание может привести к невыпуску или неуборке передней стойки шасси. В нише шасси контролируется целость трубопроводов, герметичность агрегатов и соединений.

Затем согласно маршруту осматривающий переходит на правую часть крыла и проверяет целость обшивки и заклепочных швов. Аналогично рассмотренному перечню проверяется состояние правой стойки шасси. При осмотре авиашин убеждаются в отсутствии больших потертостей резины и порезов. Если на авиационной технике стоят гидравлические тормоза, необходимо проверить, нет ли подтекания жидкости из тормозной системы колес.

Осматривая крыло, обращают внимание на герметичность топливных отсеков и проверяют, нет ли предельно допустимых люфтов в узлах навески элеронов и посадочных щитков. Если двигатель установлен на крыле, то проверяют внешнее его состояние, герметичность систем и целость элементов управления, а также состояние ло — , паток компрессора и турбины в пределах видимости.

Последнее время в процессе предварительной подготовки практикуют проверку лопаток турбины с целью обнаружения трещин методом ультразвуковой дефектоскопии. Эта аппаратура позволяет своевременно предупредить опасное явление — обрыв лопатки двигателя, учитывая, что обрыв лопатки происходит не сразу после возникновения трещины, а по истечении нескольких часов полета.

Далее осматривающие с правого полукрыла переходят к фюзеляжу и через открытые люки осматривают

состояние двигателя (при внутрифюзеляжном расположении), герметичность гидравлических, топливных и масляных систем, а также целость тяг и качалок управления. Контролю подвергаются легкоразъемные соединения системы управления, если самолет имеет отстыковываемую хвостовую часть. Осматривают вертикальное и горизонтальное хвостовое оперение.

Осмотр левой половины самолета проводится аналогично осмотру правой с учетом наличия несимметричного расположения деталей и агрегатов. Обычно послеполетный осмотр заканчивается проверкой заправки емкостей жидкостями и газами и осмотром кабин. В кабинах проверяют остекление фонарей, так как малейшая трещина, особенно на скоростных самолетах, может привести к разрушению остекления и неожиданной разгерметизации кабины, тщательно осматривают средства аварийного покидания самолета и проверяют, нет ли в кабинах посторонних предметов, которые могут привести к заклиниванию управления самолетом при эволюциях в полете.

Таким образом, при проведении послеполетного осмотра инженерно-технический состав руководствуется следующими общими положениями:

— все системы планера и силовой установки должны быть герметичными; не допускаются касания и потертости трубопроводов;

— подлежат немедленному устранению касание тяг управления о неподвижные детали, заершенность тросов систем управления;

— элементы авиационной техники подлежат ремонту, если обнаружены на остеклении кабин, обшивке или силовых элементах конструкции трещины длиной более допустимой нормы;

— при наличии в авиашинах и амортизаторах стоек шасси давления менее нормы следует произвести их дозарядку;

— при обнаружении забоин на деталях ротора двигателя сверх норм допуска, а также трещин на лопатках двигатель подлежит замене;

— если при проверке работоспособности авиационного, радиоэлектронного оборудования, а также систем вооружения обнаружены отклонения от норм допусков, следует найти неисправность и устранить;

— все шарнирно-болтовые соединения должны быть затянуты и законтрены таким образом, чтобы исключить их самопроизвольное отворачивание;

— гидравлические, воздушные, масляные, кислородные противопожарные системы, а также системы кондиционирования и охлаждения должны быть заправлены кондиционными жидкостями и газами до нормы, требуемой допусками.

Топливная система заправляется до уровня, устанавливаемого существующей документацией.

Безусловно, данный объем проверки содержит лишь общие требования, предъявляемые к осмотру, в то время как в разработанной технической документации по каждому типу авиационной техники объем осмотра изложен более детально и даны технологические указания, как искать и устранять неисправности.

Устранение неисправностей. Для обеспечения устранения всех неисправностей и лучшей организации труда в процессе осмотра производится запись обнаруженных дефектов. Для правильного расчета времени устранение неисправностей на авиационной технике обычно начинается с наиболее трудоемких работ, особенно если подход к месту обнаруженного дефекта затруднен. Опыт эксплуатации показал, что если инженерно-техническим составом обнаруженная неисправность устраняется впервые, то для экономии времени желательно посоветоваться с более опытными специалистами.

При устранении неисправностей на авиационной технике, как правило, руководствуются следующими общими положениями: •

— при рассоединении болтовых соединений не нужно прикладывать к ним больших усилий, следует выяснить причину заедания (возможно произошел перекос или заклинивание);

— устранять негерметичность ниппельных соединений трубопроводов дозатяжкой гаек при наличии в системах давления не допускается, так как это может привести к разрушению соединения; целесообразно вначале размонтировать соединение, предварительно стравив давление в системе, и тщательно осмотреть его детали с целью обнаружения трещин;

— использованные контровочные детали болтовых

соединений повторно ставить не рекомендуется во избежание их разрушения;

— работы следует выполнять исправным инструментом, закрепленным за данным типом авиационной техники;

— не допускается устранение разрывов электропроводки сращиванием холодной пайкой; в этом случае провод необходимо заменить;

— монтаж и демонтаж агрегатов и деталей, имеющих большое количество точек крепления, необходимо производить последовательным поворотом крепящих элементов на равные углы во избежание перекоса фланца крепления;

— работы по устранению неисправностей требуют особой чистоты при их выполнении во избежание загрязнения систем;

— устранение неисправностей нельзя сводить к устранению их на один полет или на один летный день — «времянки» категорически запрещаются; постановка всевозможных пластырей для устранения незначительных подтеканий в топливных и гидравлических системах в полете может внезапно привести к интенсивному истечению жіид кости;

— в случае обнаружения на деталях или агрегатах авиационной техники трещин, допустимых техническими условиями, за ними устанавливается постоянный контроль; если увеличение длины трещины происходит интенсивно, деталь или агрегат заменяют либо подвергают ремонту.

После устранения неисправностей ответственный за их устранение докладывает об этом вышестоящему должностному лицу, которое обязано проконтролировать качество выполненных работ. Об устранении неисправности и проведенном контроле делаются записи в документации, оформляемой при подготовке к полетам.

Зачастую после устранения неисправностей требуется проверка системы на работоспособность. В этом случае проводится целый комплекс дополнительных работ.

Рассмотрим случай аварийного выпуска шасси самолета воздухом в полете после отказа гидросистемы. При осмотре установлено, что отказ произошел из-за возникновения трещины в трубопроводе. Обычно в таких случаях после замены трубопровода несколько раз убирают и выпускают шасси с целью устранения воздушных пробок с последующей дозаправкой системы рабочей жидкостью. Работы эти выполняются последовательно и с особой осторожностью, потому что устранение одной неисправности может вызвать возникновение другой. Так, если в рассматриваемом случае убирать шасси для устранения воздушных пробок в системе и при этом окажется неисправным дренажный клапан гидробачка, то возможно разрушение последнего.

Аналогичные случаи часто встречаются в процессе эксплуатации, если в эксплуатирующей организации плохо налажена техническая учеба и редко проводится обмен опытом личного состава.

Заключительные работы. Обычно в конце каждого вида подготовки проводятся заключительные работы, которые по объему незначительно отличаются от подготовительных работ, но выполняются в обратной последовательности. Кроме того, в их содержание входит один очень ответственный элемент — проверяется, не остались ли на авиационной технике посторонние предметы. Немало летных происшествий происходило именно потому, что посторонние предметы попадали в систему управления и заклинивали рули.

При заключительных работах прежде всего проверяется наличие каждого инструмента в своем гнезде сумки или инструментальных ящиков. Гнезда для крепления инструмента окрашиваются в красный цвет, что позволяет даже беглым взглядом обнаружить недостачу какого-либо инструмента. Кроме того, проверяется количество бирок на получение инструмента из инструментальной кладовой. Если наличие инструмента и бирок соответствует описи, проверку заканчивают, но при этом следует убедиться, что в инструментальном ящике находится инструмент, замаркированный бортовым номером авиационной техники. В случае утери инструмента или каких-либо деталей во время работы авиационная техника отстраняется от полетов до тех пор, пока не будет найден утерянный предмет. При этом учитываются даже утерянные пуговицы с курток, брюк, портсигары, ножи.

За несколько часов до полетов в начале летного дня (ночи) исправная авиационная техника, запланированная на полеты, подвергается предполетной подготовке. На каждом самолете и вертолете при подготовке к выполнению конкретного задания согласно плановой таблице на полеты выполняются:

— подготовительные работы;

— предполетный осмотр;

— проверка количества топлива, масла, газов и специальных жидкостей и их дозаправка (в соответствии с заданием на полет);

— установка съемного оборудования;

— проверка работоспособности двигателей, механизмов и аппаратуры оборудования самолета;

— передача самолета летному экипажу.

Подготовительные работы выполняются так же, как

и при предварительной подготовке, но в несколько ограниченном объеме, поэтому для осмотра авиационной техники вскрывается меньшее количество люков.

Предполетный осмотр проводится с целью выявления неисправностей, которые могли возникнуть за период после проведения последней предварительной подготовки из-за атмосферного воздействия на системы и аппаратуру самолета, агрессивного влияния топлива, специальных жидкостей и газов на мягкие баки, уплотнения штуцеров и трубопроводов. Выполняют его аналогично послеполетному и по тому же маршруту, но контролируют меньшее количество узлов и механизмов.

При обнаружении негерметичности топливной, гидравлической, воздушной или кислородной систем авиационную технику временно отстраняют от подготовки к полетам и подвергают более тщательному осмотру. При этом ‘выясняют истинную причину негерметичности и принимают меры к ее устранению. Если выявлена серьезная неисправность, причина которой не изучена в достаточной степени, самолет отстраняют от дальнейшей подготовки к полетам, при этом остальную авиационную технику, готовящуюся к полетам, осматривают дополнительно с целью выявления аналогичной неисправности.

Как правило, при хорошо проведенной послеполетной подготовке в ходе предполетного осмотра обнаружи-

ваются только незначительные неисправности (небольшое их количество), которые в основном сводятся к небольшому снижению давления газов в авиашинах колес, амортизаторах стоек шасси, гидроаккумуляторах. Такие неисправности легко устраняются.

Предполетный осмотр авиационной техники проводят специалисты всех служб по заранее составленным технологическим графикам, предусматривающим переход от одного самолета к другому. Такие графики исключают взаимное ожидание специалистами своей очереди при работе в труднодоступных местах. При осмотре в контрольных листах готовности к полетам делаются записи об обнаруженных неисправностях, а затем об их устранении и контроле за устранением со стороны соответствующих должностных лиц. Там же специалисты разных служб заверяют своей подписью готовность самолета к полетам и проставляют количественную заправку топливом и снаряжение грузом.

Заканчивается предполетный осмотр сливом отстоя топлива из полостей фильтров низкого давления, где скапливается влага, выделяемая из топлива при полете и при стоянке авиационной техники между летными днями. При обнаружении в слитом топливе загрязнений его подвергают дополнительной проверке (выясняют причину загрязнения). Если в топливе обнаружены кристаллы льда, его заменяют другим, по возможности содержащим жидкость «И».

В состав жидкости «И» входят компоненты, легко поглощающие избыточное количество влаги, находящейся в топливе, и предотвращающие выпадение кристаллов льда при значительном понижении температуры. Поглощающая способность жидкости «И» ограниченна, поэтому ее вводят в топливо в определенных количествах в зависимости от температуры окружающего воздуха.

Проверка количества топлива, масла, газов, специальных жидкостей и их дозаправка. В процессе предполетного осмотра авиационной техники через заправочные горловины, а также по указателям и манометрам в кабинах проверяется наличие в системах топлива, смазочных материалов, специальных жидкостей и газов. Если необходимо максимальное количество топлива, подвешиваются и заправляются дополнительные баки. По

мерным линейкам или специальным указателям, на которых отмечены нижний и верхний пределы уровня, контролируется количество рабочей жидкости в гидросистемах. При необходимости производится дозаправка. Если контролируемый уровень имеет отметку смоченной жидкостью’поверхности между ограничительными уровнями, дозаправка не производится.

Согласно нормам технических условий системы, заполненные газами, имеют естественные утечки, зависящие от продолжительности стоянки самолета. Дозарядка газами в процессе предполетной подготовки производится всегда, если давление в системах менее нижнего уровня допуска. Систему с жидким кислородом дозаправляют регулярно перед каждым взлетом, так как самолеты с этими системами предназначены для продолжительных полетов на больших высотах, вследствие чего необходимо значительное количество кислорода для экипажа, состоящего из нескольких человек.

Иногда для некоторых полетов может потребоваться не заправка самолета, а, наоборот, слив топлива из топливных баков. Для этого на аэродроме всегда должен быть не полностью заполненный топливозаправщик, готовый к откачке топлива из самолета.

Установка съемного оборудования. Если самолет готовится к специальному вылету, предполетная подготовка авиационной техники включает также установку на нем съемного оборудования. Так, если самолет готовится к аэрофотосъемкам, подготавливаются и устанавливаются аэрофотоаппараты. В условиях низких температур устанавливают аккумуляторные батареи, ранее снятые для хранения в теплом помещении, если на данном типе авиационной техники не предусмотрен их обогрев.

Установка съемного оборудования также требует значительных затрат времени и входит в общую продолжительность предполетной подготовки.

Проверка работоспособности систем самолета и двигателя. Так как двигатели, механизмы и аппаратура самолетов еще «е имеют абсолютной надежности и при опробовании их перед полетами иногда выявляются неисправности, на некоторых типах авиационной техники приходится контролировать их работоспособность.

Для поршневых двигателей запуск и опробование их совершенно необходимы, так как они приводятся в работоспособное состояние ЛИШЬ при Продолжительном^ прогреве. Для реактивных двигателей, прогревающихся не более чем за 1—2,5 мин, казалось бы, запуск до начала полетов необязателен. Поэтому с целью экономии топлива, ресурса и сокращения времени на подготовку к полетам запуск и опробование двигателей на многих типах авиационной техники обычно совмещают с запуском для вылета. В этом случае проверку работы двигателя и систем производит летчик и ему помогает техник или экипаж. При этом выполняются следующие операции:

— запуск и прогрев двигателя;

— проверка давления в гидросистемах и работы гидроусилителей и других агрегатов;

— проверка работы автоматики топливной аппаратуры на всех режимах;

— проверка режимов и приемистости двигателя;

— проверка включения и отключения генератора и т. д.

Сложность проверки работоспособности современных двигателей заключается в том, что они имеют большую тягу. Поэтому при опробовании двигателей, помимо установки упорных колодок под колеса шасси, приходится швартовать авиационную технику. А это требует создания специальных площадок для опробования двигателей, что усложняет организацию предполетной подготовки. В настоящее время опробование двигателей на форсажных режимах часто производят в период предварительной подготовки, а перед выруливанием проверяют только их некоторые параметры.

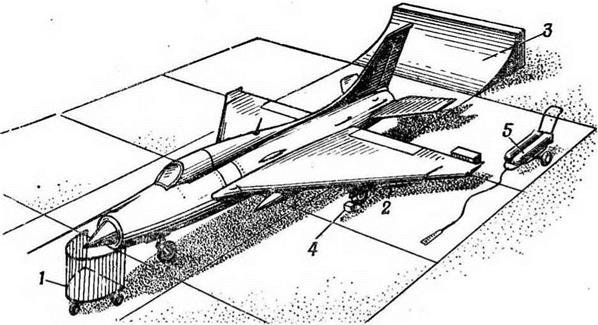

Площадку для опробования двигателей, кроме швартовочных приспособлений, оборудуют газоотражательными щитами 3 (рис. 2.2) и приспособлением 1, исключающими возможность попадания песка и мелких камешков в воздухозаборники рядом расположенной авиационной техники и во всасывающий канал самолета. Газоотражательные щиты, кроме того, предохраняют разрушение грунта реактивной струей. На площадке устанавливают также противопожарные средства.

С появлением турбореактивных двигателей, имеющих по сравнению с поршневыми лучшие тепловые и пусковые характеристики, у некоторых авиационных специалистов сложилось мнение о том, что такие двигатели не надо прогревать перед опробованием на номинальных и максимальных режимах до выруливания самолета,

|

Рис. 2.2. Самолет на площадке для опробования двигателей: / — предохранительный щит с сеткой; 2 — швартовочный трос; 3 — газоотра — жательиый щит; 4 — упорные колодки; 5 — тележка с противопожарными баллонами |

что незачем охлаждать их перед выключением, особенно в теплое время года — летом. Мнение это, безусловно, ошибочное.

В процессе эксплуатации турбореактивного двигателя, детали которого нагреваются до 800° С и выше, обнаруживаются различные дефекты: коробление жаровых труб и камер сгорания; растрескивание фланцев корпуса турбины, реактивной трубы и форсажной камеры; трещины и даже обрывы лопаток турбины. Все эти неисправности снижают эксплуатационную надежность и живучесть двигателя. Но их, разумеется, можно избежать или свести до минимума.

На рис. 2.3 приведены начальная и конечная части графика опробования двигателя. На нем сплошными линиями показаны правильные режимы работы двигателя, а штриховыми — неправильные, так называемые тепловые удары. Последние получаются, когда после запуска двигатель сразу же выводится на номинальный режим.

Еще больший тепловой удар двигаФель получает ripii выводе его на максимальные обороты за 2—3 сек.

|

Чтобы наглядно представить себе явления, происходящие в деталях двигателя, можно проделать такой опыт. Взять два одинаковых листа железа и один из

1—2 — автоматический запуск; 2—3—4 — прогрев;

15—16—17 — охлаждение

них нагревать медленно, а другой положить на раскаленную докрасна плиту. Затем первый постепенно вместе с плитой охладить, второй же сразу опустить в холодную воду. Мы увидим, что на первом листе нагрев и охлаждение почти не отразятся, зато второй лист деформируется. Объясняется это тем, что наружные слои металла при резком нагреве быстро расширяются, а внутренние остаются холодными, и лист коробится. При опускании горячего листа в холодную воду наружные слои стремятся сжаться, но еще не остывшая сердцевина препятствует этому. В результате в наружном, растянутом слое могут образоваться мельчайшие разрывы — очаги трещин, которые при многократной смене температур превращаются в трещины. Подобная картина наблюдается и в некоторых деталях двигателя, когда при каждом запуске его сразу выводят на большие обороты, т. е. резко нагревают, и выключают без достаточной работы на малом газе, т. е. быстро охлаждают.

Летом турбореактивный двигатель тоже необходимо прогревать и охлаждать, так как в камерах сгорания температура достигает 2000° С, а воздух в средних широтах, даже в жаркое время, не нагревается выше 50° С. Поэтому при резком перепаде температуры тепловой удар неминуем. Зимой в сильный мороз он будет особенно губительным.

Нужно также иметь в виду следующее. Если после выключения турбореактивного двигателя не закрыть воздухозаборник заглушкой, то потоки холодного воздуха попадут в раскаленные камеры сгорания, на сопловой аппарат и лопатки турбины. Б них будут создаваться большие термические напряжения. При повторных тепловых ударах эти напряжения приведут к развитию на деталях поверхностных трещин.

Тепловые удары могут также вывести из строя задний подшипник трансмиссии. От резкого охлаждения’ его наружная обойма сжимается быстрее, чем внутренняя, и стальные шарики, оказавшись сдавленными («закушенными»), перестанут проворачиваться. Внутренние поверхности обоймы изменят свою сферическую форму. Постепенно произойдет выкрашивание металла беговой дорожки, затем наступит разрушение подшипника.

Недостаточный прогрев двигателя после запуска ухудшает распыл топлива форсунками, что отрицательно сказывается на работе камер сгорания и влечет за собой перетекание газов вдоль колеса турбин, вызывая вибрации лопаток и повышенное факеление. Даже такой несложный прибор, как примус, плохо работает без достаточного прогрева. Именно для этого под его головкой сделана чашечка, куда наливается бензин (или спирт), который, сгорая, прогревает головку.

Таким образом, соблюдение нормального теплового режима двигателя обязательно как летом, так и зимой. После запуска двигатель непременно должен быть прогрет в течение нескольких минут. Время и обороты прогрева зависят от температуры окружающего воздуха и строго регламентированы инструкцией для каждого типа турбореактивного двигателя.

После остановки двигателя (турбина и компрессор перестали вращаться) воздухозаборник закрывают немедленно, а реактивный насадок — не позднее чем через 3—5 мин. Это особенно важно делать при низких тем

пературах и ‘повышенной влажности окружающего воздуха, при туманной и дождливой погоде и в снегопад. Заглушки на воздухозаборник следует ставить осторожно. В практике были случаи, когда техники, стремясь быстрее поставить заглушки, допускали оплошность и в двигатель засасывались шапки, варежки, ветошь и другие предметы. Надо иметь в виду, что по инерции части двигателя вращаются после его выключения от 30 сек до 1,5 мин.

Правила эксплуатации турбореактивных двигателей, которые можно свести к простой формуле — «прогрей, охлади, береги тепло», применимы в той или иной мере к любой тепловой машине. Они повышают живучесть машин и их надежность.

Передача самолета летному экипажу. После осмотра самолета летным экипажем командир, убедившись в правильности оформления документации и в том, что самолет допущен к полету, расписывается в приеме самолета в контрольном листе готовности самолета к полету. С этого момента экипаж несет полную ответственность за правильность технической эксплуатации авиационной техники в полете и до заруливания на заправочную линию после окончания полета.

Предполетная подготовка самолетов в зависимости от конкретных условий базирования, хранения и выполняемых задач проводится в укрытиях, на стоянках самолетов или на ‘специально оборудованных технических позициях. Проводить предполетную подготовку в ангарах не рекомендуется из-за возможности возникновения пожара.

При изменении задания на очередной полет и необходимости использования в полете дополнительной аппаратуры, не подвергавшейся предполетной проверке, ее следует установить и проверить в объеме предполетной подготовки. Иногда перед установкой дополнительной аппаратуры следует проверить работоспособность механизмов и систем блокировки, обеспечивающую правильную работу данной аппаратуры. Так, например, если очередной полет самолета должен осуществляться с подвесными баками, то перед их подвеской проверяют работоспособность механизмов открытия замков подве

ски баков и работу системы блокировки сброса баков, после чего подвешивают баки и заправляют их топливом. Кроме того, чтобы избежать случаев невыработки топлива из подвесных баков, надо убедиться в создании поддавления их внутренних полостей, в их герметичности и проверить выработку топлива.